В Санкт-Петербурге с 18 по 21 сентября состоится одна из крупнейших гражданских судостроительных выставок «Нева – 2023».

Это уникальная международная площадка для делового сотрудничества и экспертного диалога специалистов сферы производства гражданских судов различного назначения, создания морских технических средств для освоения океана и его шельфа, включая Арктическую зону и Северный морской путь, развития судоходства на внутренних водных путях, модернизации специализированного флота, обновления парка портовой техники.

К 17-ой Международной выставке и конференции по гражданскому судостроению, судоходству, деятельности портов, освоению океана и шельфа готовятся крупнейшие отраслевые производители, среди которых и компания «Морские Комплексные Системы».

От МКС и партнера компании Самарского завода слоистых пластиков будет представлен общий стенд, изготовленный из собственных материалов.

На первом этаже будут наливные полы от компании МКС, про технологию мы уже рассказывали нашим читателям. Облицовка стен будет пластиком от СЗСП.

Будут представлены две демонстрационные каюты с мебелью МКС. Одна каюта типовая, а вторая каюта - улучшенная. Металлическую мебель изготавливает производственная площадка МКС завод «Стронгбокс».

МКС подходит к возможности «себя показать» серьезно. И решено представить на выставке не муляж каютной двери, а реальную каютную дверь, которую изготовят на площадке МКС на Кировском заводе по ГОСТу.

Мы посетили производство компании «Морские Комплексные Системы» увидели воочию и готовую продукцию, и материалы, и оборудование, на котором работают мастера.

Начнем знакомство со «Стронгбокса». Его руководитель Елена Викторовна Шматько лично провела экскурсию по предприятию.

«Стронгбокс» - это производство полного цикла. А это значит, что сюда поступают материалы, а выходит готовая продукция: мебель, системы зашивки и прочие элементы судовых интерьеров.

- Елена Викторовна, что вы можете отметить по импортозамещению в сфере производства металлической мебели?

- Мы хорошо импортозаместились, практически на 90 процентов. При необходимости предприятие работает в полторы – две смены. У нас работают профессионалы высокого класса. Есть все патенты на нашу интеллектуальную собственность.

- Какова схема взаимодействия внутри производства, начиная от чертежа и далее?

- Все отлажено. Разработки конструкторов идут к технологам. И после обработки поступают в производственный отдел. Сотрудники проверяют, контролируют и запускают в производство. Работаем, кстати, в программе которую настроили тоже сами.

- А как у вас с контролем качества?

- Серьезно. У нас трехэтапная проверка ОТК. Заводское ОТК, которое подчиняется только мне. Второй этап – это ОТК заказчика. Предусмотрен «летучий» контроль. То есть когда заказчики могут к нам приехать в любой момент и проверить качество.

Если мы выполняем продукцию для ВМФ, то третья приемка осуществляется военпредами. Естественно, продукция проверяется и на судостроительных заводах куда она от нас поступает.

- С кем вы сотрудничаете из заводов?

- География обширная от Владивостока до Калининграда, причем в буквальном смысле. Это Амурский судостроительный завод, завод «Звезда», Зеленодольский судостроительный, Ярославский судостроительный, Северная верфь, завод «Янтарь», Севмаш.

- Елена Викторовна, как с металлом обстоят дела?

- Стараемся минимизировать транспортные расходы. Работаем с Северсталью и Алюминиевым невским комбинатом. У нас долгосрочные договоры. По качеству полное понимание. С некоторыми поставщиками работаем уже более семи лет.

- Вы проверяете качество, поступающих к вам материалов?

- Безусловно. Все материалы и комплектующие проходят заводское ОТК. Если все хорошо, дальше на раскроечный станок для изготовления полуфабрикатов.

- Я смотрю у вас все автоматизировано. Кто пишет программы?

- Программы, которые пишут наши сотрудники, идут на стойку оператора, также для подстраховки распечатываются на бумажном носителе. На каждом участке компьютер, в котором аккумулируются все сведения вплоть до закрытия наряд-заказов.

Каждый участок видит свой объем работы в зависимости от технологического процесса. Например, вот эти двери. Они ожидают покраски.

- А как происходит окрашивание?

- Перед покраской опытные образцы предварительно собираются, проверяются, актируются. Далее разбираются и отправляются в покрасочный отдел. У нас используется прочная порошковая окраска. В покрасочной сотрудники сами выбирают программу. Тут все индивидуально. Необходимо ответственно проследить все нюансы до углов изгиба.

Для покраски используется печь колокольного типа. Полуфабрикат поднимается, запекается и опускается… из печи сразу на самоконтроль.

- Елена Викторовна, не могу не поинтересоваться экологическим моментом. Как обстоят дела с отходами?

- Металлолом сдаем, а всю химию утилизируем по договору с сертифицированной компанией. Тут у нас тоже все соответствует требованиям.

- У вас, в основном, производство идет по отлаженным образцам, а если заказчику необходимо что-то новое?

- Основное отработано, но любой завод что-то новенькое всегда придумывает. Проблем у нас с выполнением заказа нет. Главное, чтобы это было технологически возможно. А так наши конструкторы, технологи и мастера собираются, обсуждают. Затем изготавливается опытный образец, принимается и запускается в производство.

Как раз перед вами камбузное оборудование, выполненное по требованию заказчика. У нас представлен целый цветовой спектр для окраски от светлого дуба до венге.

- Итак, все изготовлено, проверено. Пришло время отправки продукции…

- Да, участок упаковки работает тоже ответственно, как и все наши сотрудники. Предусмотрена автомобильная и железнодорожная транспортировка. Для первой используем воздушно-пузырьковую упаковку и картон, а для жд – деревянную обрешетку. Отправляем до Владивостока. Нареканий нет.

Экскурсия логично завершилась в импровизированной каюте, в которой была представлена вся продукция Стронгбокса. Там было настолько уютно, что невольно захотелось остаться. Была продумала каждая мелочь, но, как мы знаем, в море мелочей не бывает.

Далее мы отправились на производственную площадку МКС, расположенную на Кировском заводе.

Профессионал высочайшего класса с огромным опытом работы, заместитель технического директора по производству Флоря Николай Васильевич наглядно рассказал о производстве материалов, судовой мебели, корабельно-достроечной номенклатуре для судостроительной промышленности, которая используется на кораблях Военно-морского флота и гражданских судах. Особое внимание он уделил высокоточному оборудованию, на котором все это производится.

- Начнем с участка металлообработки. Вот гильотина с числовым программным управлением, далее станок лазерной резки для раскроя металла тоже с ЧПУ и два гибочных пресса. Это оборудование позволяет производить высокотехнологичную продукцию.

Основное – сэндвич панели и профили. Также на этом оборудовании изготавливаем детали для судовых дверей.

- Николай Васильевич, вы тоже изготавливаете мебель, но не металлическую…

- Совершенно верно. И вот у нас следующий участок, на котором мы ее и изготавливаем. В цехе работает кромко-облицовочный станок, предназначенный для нанесения кромки на мебельные детали прямолинейной конфигурации.

Сверлильно-присадочный станок на 21 инструмент для рассверливания отверстий. Фрезерный станок тоже с числовым программным управлением, предназначенный для фрезеровки мебельных деталей.

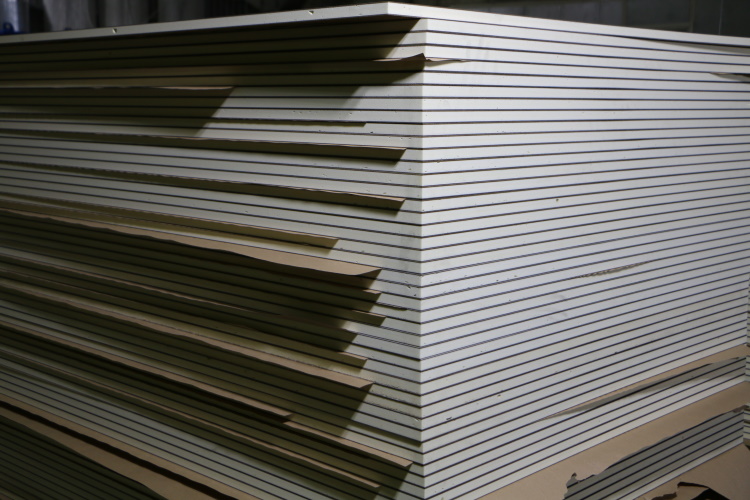

Форматно-раскроечный центр. Здесь раскраиваются плитные материалы на необходимые заготовки для производства мебельных деталей.

- Вы с таким акцентом на оборудование рассказываете про производство...

- Это важно. Как вы заметили, все станки с числовым программным управлением. Они все в сети. А это значительно ускоряет процесс. Конструктор с технологом формируют документацию, которую по сети перегоняют на ЧПУ. Предусмотрен даже специальный маркировочный принтер, который на каждую деталь наносит штрих-код. А это полная автоматизация дальнейшего процесса. Более того, сотрудник в офисе по индивидуальному штрих-коду формирует документацию.

- Николай Васильевич, а вот эти панели довольно легкие, но такие прочные вы тоже изготавливаете? Для чего они предназначены?

- Это как раз сэндвич-панели. На вот этих облицовочных прессах происходит их склейка. На полиуретан, кстати, тоже отечественного производства, или стекломагнезию приклеивается пластик, затем это все проходит спецобработку. Вот именно эта продукция пойдет на «Звездочку», которая делает мебель для судов. Этим материалом, помимо «Звездочки», мы полностью снабжаем Севмаш. Объемы большие. В настоящее время по прогнозам, я сейчас говорю про плитные материалы, загрузка по заказам примерно года на три. При том, что мы сейчас работаем семь дней в неделю по 12 часов. Когда пойдут дополнительные заказы перейдем на круглосуточный режим, конечно, с соблюдением всех трудовых и социальных требований.

В связи с возросшей нагрузкой прорабатываем с технологами проект автоматизации облицовочного участка.

- В чем основные характеристики судовой мебели?

- Она должна быть легкой, но трудновоспламеняемой. В условиях волнения моря не должна оторваться от переборки. Даже шторы на иллюминаторах и салфетки изготавливаются из сертифицированной огнеупорной ткани.

Более того, судовая мебель приравнивается к сложному машиностроению. Отмечу, то чем мы здесь занимаемся то, что вы видите – это стопроцентное импортозамещение.

- Расскажите про ваши судовые двери.

- Готовим судовую дверь на испытание. Два образца уже испытали. Пройдем процедуру, получим документы и запустим в серийное производство каютных дверей.

- А как проводится испытание?

- Лабораторно создаются условия объемного пожара. А это 800 градусов. При такой серьезной температуре дверь должна не только не прогореть, за исключением фурнитуры, то есть замок может расплавиться, но и наружу не выпускать пламя в течении получаса. Более того, не должно быть разницы между внутренней частью и наружной 180 градусов. Испытания показали что температура наших дверей не поднимается выше 92 градусов. Это достигается за счет металла и корабельной изоляции, которая у нас тоже отечественная.

Экскурсия по двум производственным площадкам компании Морские Комплексные Системы завершилась, эмоциональных впечатлений много, в основном, позитивных.

МКС – тот случай, когда график импортозамещения идет с опережением. Убедиться в этом можно на выставке «Нева 2023», которая будет проходить в Санкт-Петербурге с 18 по 21 сентября.

Ирина Гирш

Фото Марии Михайловой